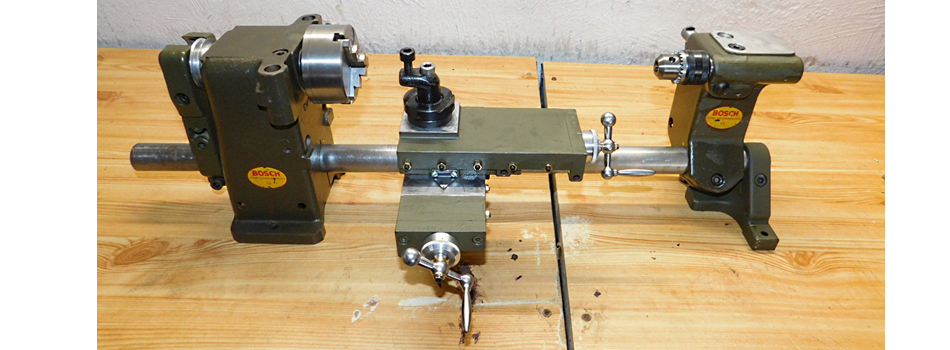

Ersatzteile für eine weitere Bosch Drehmaschine.

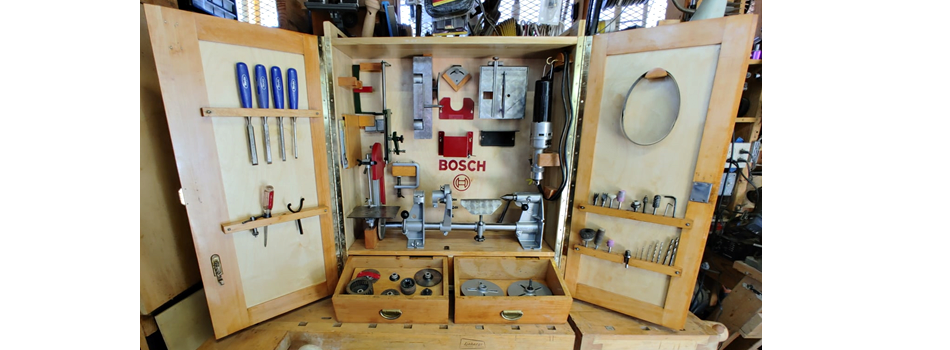

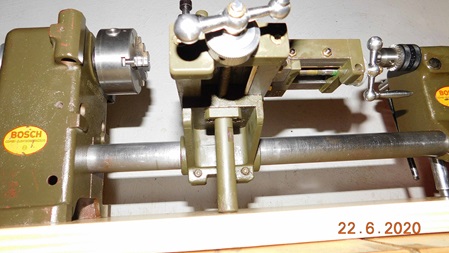

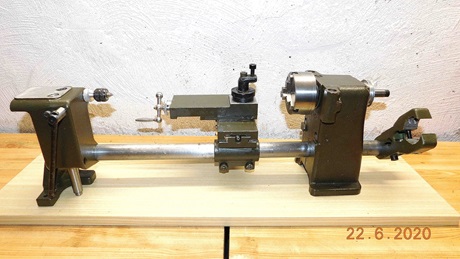

Ich konnte eine weitere Bosch Combi-Drehmaschine der Bundeswehr für einen sehr guten Preis erstehen. Allerdings war sie nicht Vollständig. Einige wesentliche Teile haben gefehlt.

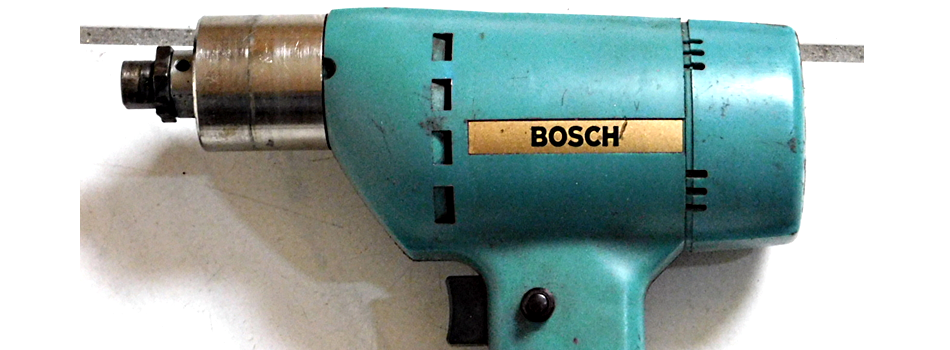

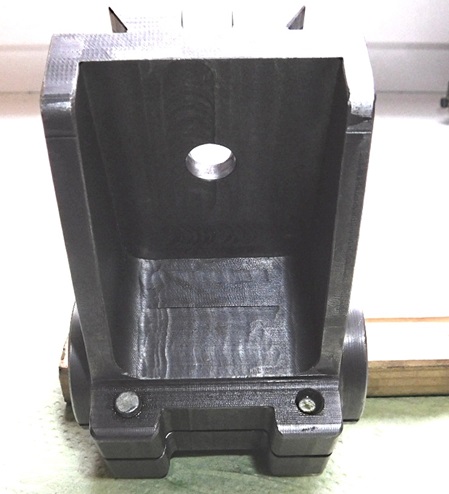

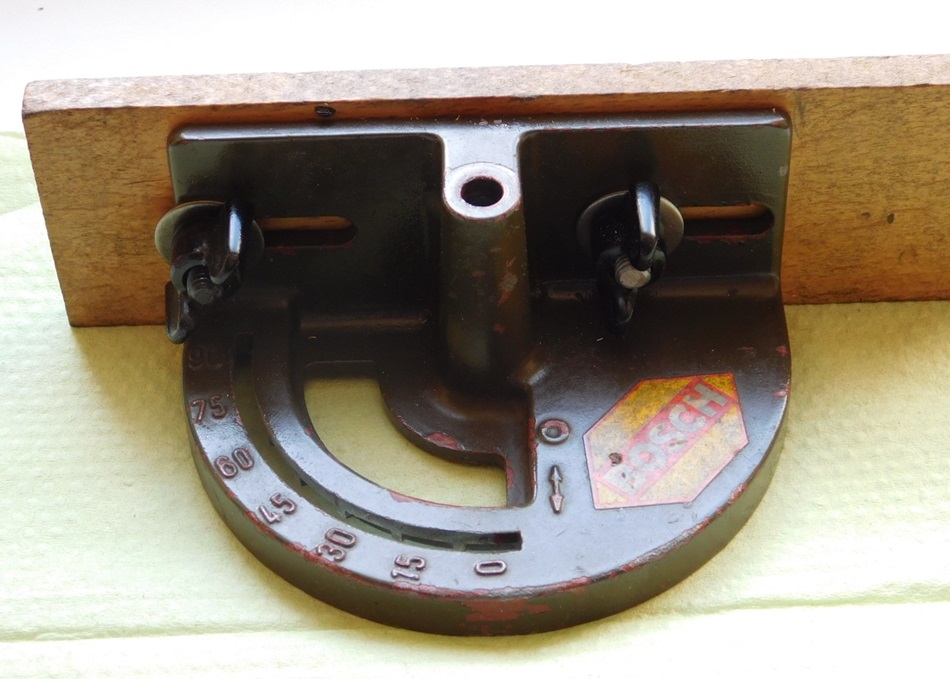

Die Aufnahme für die Antriebsmaschine fehlte.

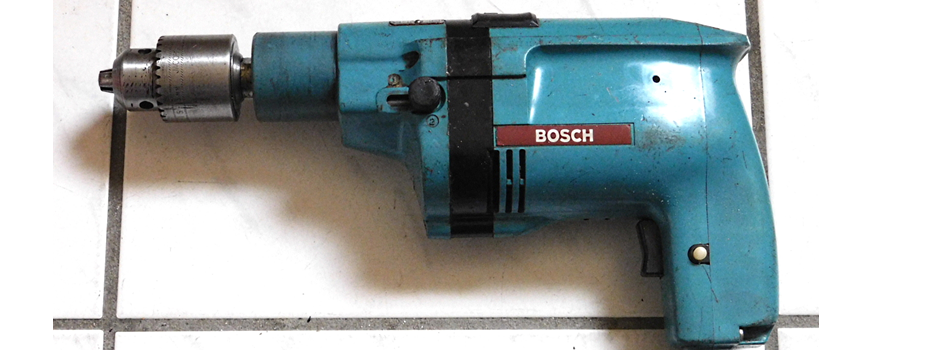

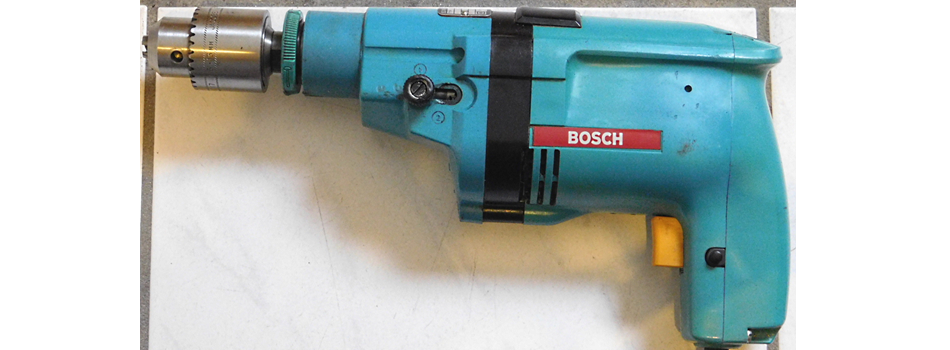

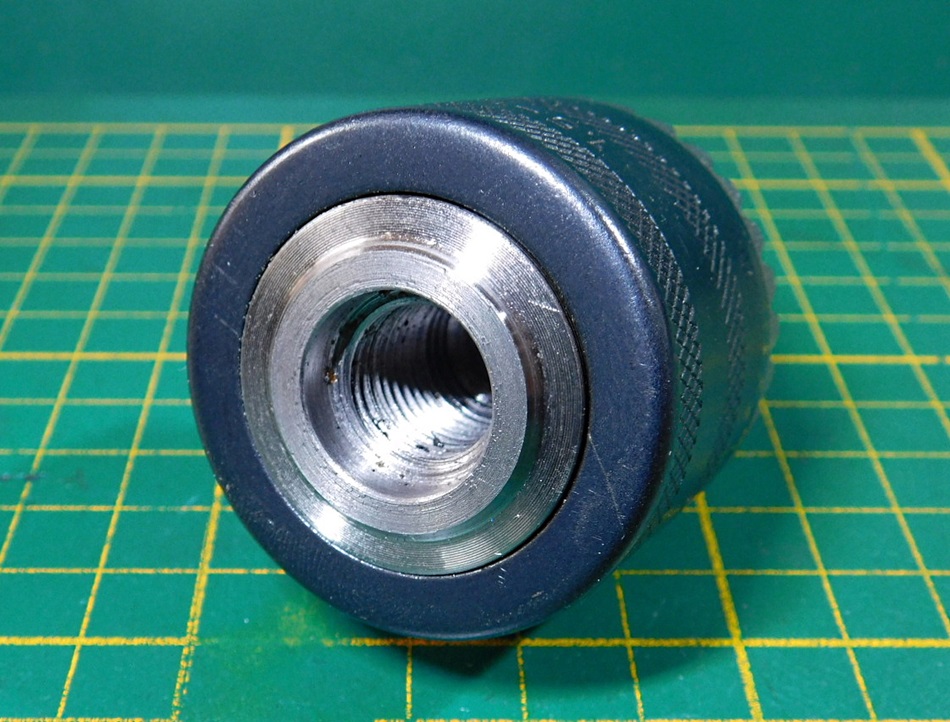

Das Bohrfutter war auch nicht mehr dabei.

Der komplette Kreuzschlitten war abhanden gekommen

und am Anschlaglineal fehlte die komplette Führungsschiene mit Arretierung.

Für das Bohrfutter und die Bohrmaschinen-Aufnahme habe ich eine Lösung gefunden.

Die Maschinen-Aufnahme hatte ich noch als Ersatz in meinem Fundus. Diese wurde entfettet und im entsprechenden Farbton lackiert.

Die Führungsschiene für das Anschlag-Lineal habe ich nachgefertigt.

Die Lösung für das Bohrfutter hatte ich auch noch - ein modifiziertes Bohrfutter.

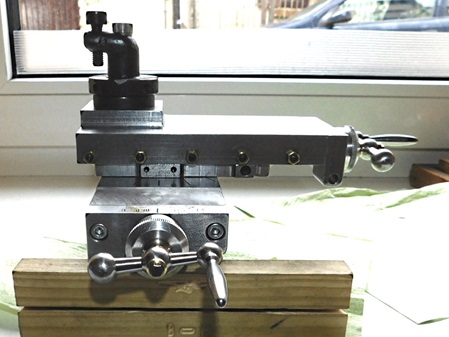

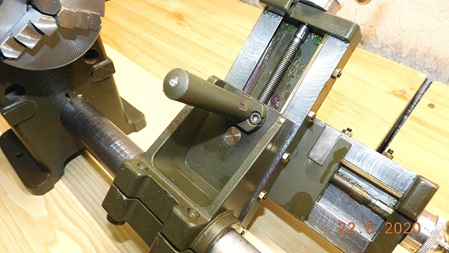

Der Kreuzschlitten war die größte Baustelle, den musste ich komplett neu anfertigen.

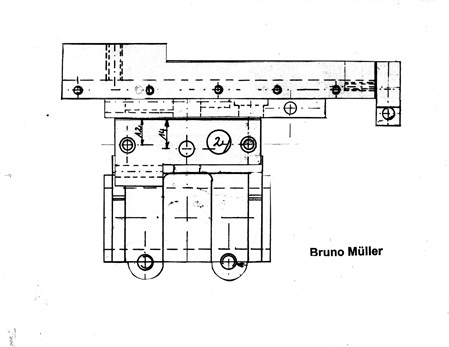

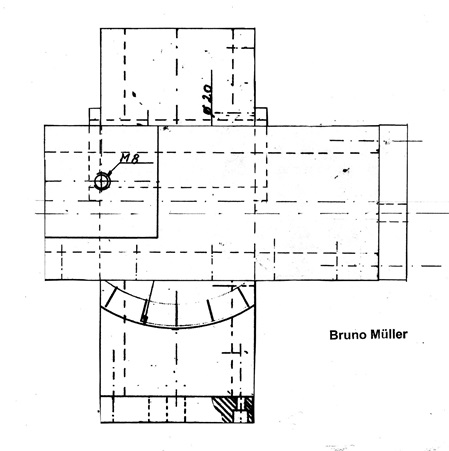

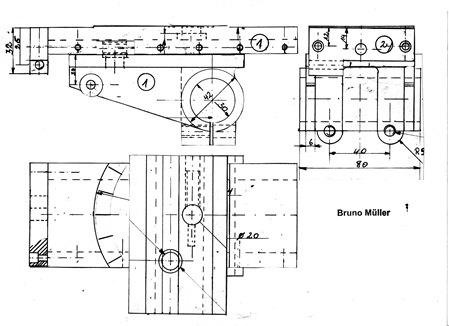

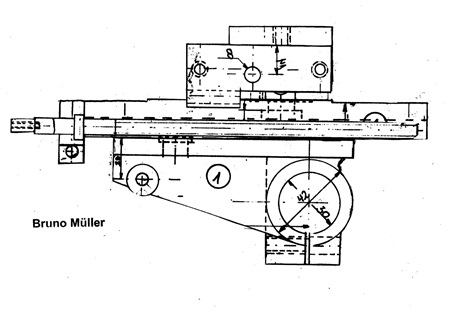

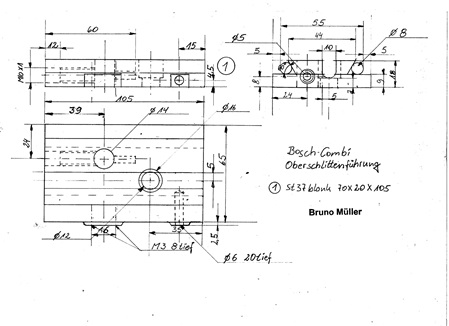

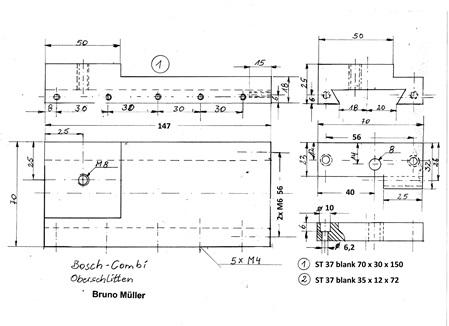

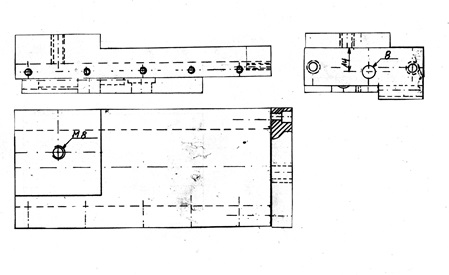

Ich habe den Kreuzschlitten meiner ersten Maschine vermessen und ein paar Übersichtszeichnungen gemacht.

Spare parts for another Bosch lathe.

I was able to purchase another Bosch Combi lathe from the German Army for a reasonable price. However, it was not complete. Some essential parts were missing.

The receptacle for the drive machine was missing. The drill chuck was also missing. The complete cross slide was gone and the complete guide rail with locking device was missing from the fence.

I found a solution for the drill chuck and the drill machine mount.

I still had the machine mount as a spare in my stash.

I made the guide rail for the fence.

I also had the solution for the drill chuck - a modified drill chuck.

The cross slide will be the biggest construction site. I have to make it completely from scratch.

I measured the cross slide of my other machine and made a few overview drawings.

15.05.2020

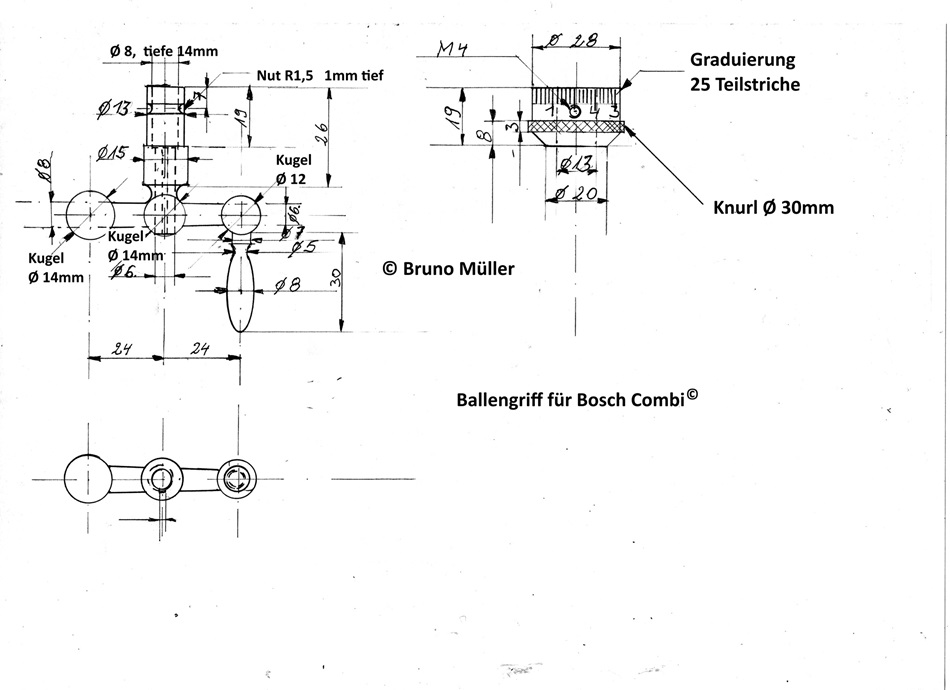

Heute habe ich Zeichnungen angefertigt.

Mit Auto-CAD und Co. stehe ich auf Kriegsfuß. Meine Zeichnungen entstehen auf einem Zeichenbrett und werden mit Bleistift gezeichnet.

Für die Zusammenstellung habe ich mir von den Einzelteil-Zeichnungen Kopien erstellt, ausgeschnitten und entsprechend überlappend zusammen gesetzt.

Die Zeichnungen entsprechen nicht der DIN- Norm, aber für eine Nachfertigung werden sie ausreichend sein.

Zunächst hatte ich vor, den Grundkörper als Schweißkonstruktion zu erstellen. Ich trau aber meinen Schweißkünsten nicht über den Weg. Habe das zwar mal gelernt, aber mir fehlt dazu die Übung.

Die Schlitten selbst werde ich aus Stahl S235JR+C (St 37) herstellen.

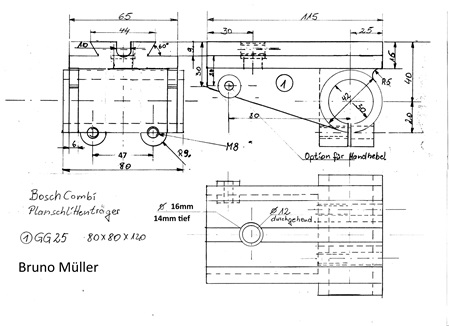

Für den Grundkörper (Planschlittenträger) habe ich einen Grauguss-Block aus EN-GJL-250 (GG25) vorgesehen.

Der originale Halter hat nur eine zentrale Schraube um ihn an der Führungssäule zu fixieren. Da allerdings Grauguss nicht die Festigkeit von weisem Temperguss hat, habe ich diesem Teil zwei Klemmschrauben verpasst. Dadurch ist die Belastung für eine einzelne Schrauben nicht all zu groß und die Kraft wird besser verteilt.

Today I made some drawings.

With Auto-CAD and Co. I am on the war footing. My drawings are made on a drawing board and are drawn with pencil.

For the assembly I made copies of the single part drawings, cut them out and put them together overlapping.

The drawings do not correspond to the DIN-standard, but they will be sufficient for a reproduction.

First I intended to make the basic body as a welded construction. But I do not trust my welding skills. I have learned this once, but I lack the practice.

The sledges themselves I will make from steel S235JR+C (St 37).

For the basic body (cross slide carrier) I have planned a cast iron block made of EN-GJL-250 (GG25).

The original holder has only one central screw to fix it to the guide column. However, since cast iron does not have the strength of white tempered iron, I added two clamping screws to this part. So the load for a single screw is not too big and the force is better distributed.

16.05.2020

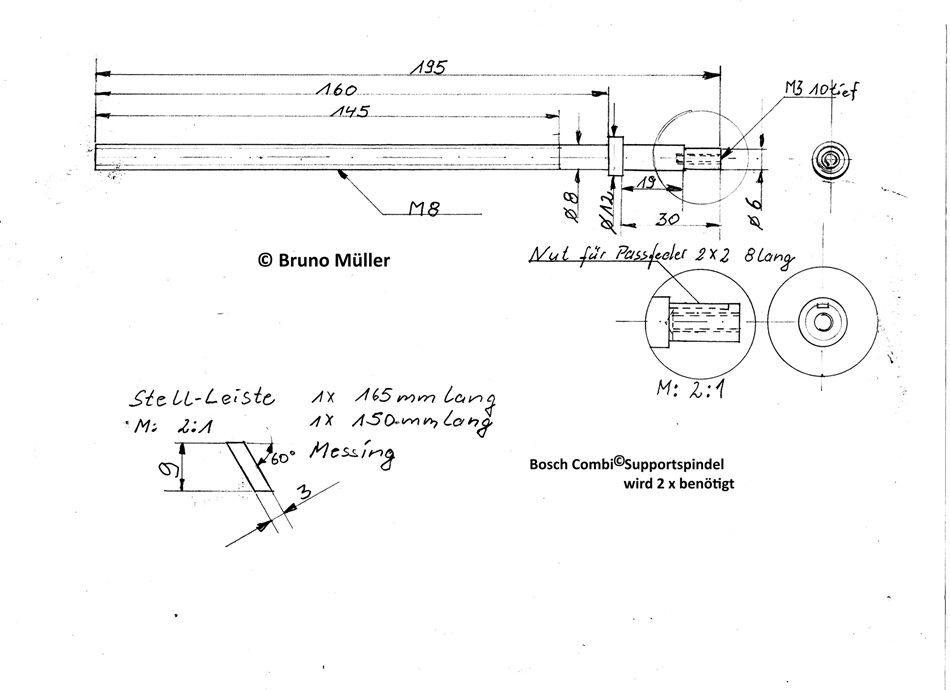

Der Stahlhandel lässt sich mit seiner Lieferung Zeit, deshalb habe ich weitere Zeichnungen angefertigt.

Die beiden Spindeln sind identisch. Sie haben nur in der Länge Abweichungen. Entgegen dem Original werde ich diese mit einem Anlaufbund fertigen.

Das Original wurde mit einem Schwenkriegel gehalten, der bei der Nutzung der Handhebel ausgeschwenkt wurde. Ich habe zwar die Einsteckbohrungen für die Handhebel am Kreuzsupport vorgesehen, werde sie aber an den Spindeln nicht berücksichtigen.

Sollte irgend wann trotzdem der Bedarf für die Handhebel bestehen, so kann man die Spindel nachträglich noch abändern.

Die Einstellleisten werde ich aus Messing fertigen. Im Original bestehen diese aus Stahl.

The steel trade has not yet delivered, so I have continued to subscribe.

The two spindles are identical. They differ only slightly in length. Contrary to the original, I will produce them with a thrust collar.

The original was held with a swivel latch, which was swung out when using the hand levers. I have provided the insertion holes for the hand levers at the cross slide, but I will not consider them at the spindles.

If at any time the hand levers are needed, the spindle can be modified later.

I will manufacture the adjusting bars from brass. In the original they are made of mild steel.

The two spindles for the cross slide are identical, but their length is slightly different. The upper support spindle has a total length of 185mm.

Contrary to the original I will produce the spindle with a starting collar.

17.05.2020

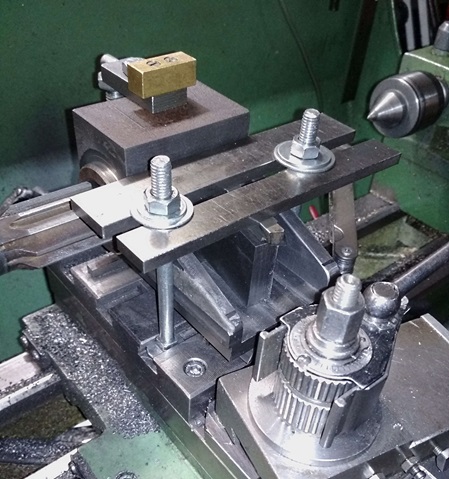

Heute habe ich mit den Spindeln angefangen.

Stahl S355JO+C (St.52-3) 12mm war das Ausgangsmaterial. In der Spannzange auf der Drehmaschine gespannt und beidseits geplant und anzentriert.

Den Absatz 8mm- 19 lang und 6mm -11lang angedreht und das Gewinde M3 12mm Tief eingeschnitten.

Die Spannzange auf 8mm gewechselt und auf dem angedrehten 8mm Zapfen gespannt. Auf der anderen Seite den Rollkörner gegengehalten.

Den Gewindeteil mit Lynette Unterstützung auf 8mm abgedreht und den Freistich für den Gewindeauslauf auf 6,5mm eingestochen,

Das Gewinde M8 mit der Leitspindel und Gewindestahl auf der Drehmaschine fast fertig geschnitten, dabei habe ich die Spindel mit der mitlaufenden Rollen-Lynette abgestützt und den restlichen 1/10mm mit dem Schneideisen nachgeschnitten. Die Spitzen mit feinem Schmirgel abgezogen.

Today I started with the spindles.

Steel S355JO+C (St.52-3) 12mm was the starting material. Clamped in the collet chuck on the lathe and planned and centered on both sides.

The heel 8mm- 19 long and 6mm -11 long and the thread M3 12mm deep cut.

The collet changed to 8mm and clamped on the 8mm spigot. On the other side, hold the front sight against it.

The threaded part with Lynette support was turned down to 8mm and the undercut for the thread run-out was cut to 6.5mm,

The thread M8 with the leading spindle and thread steel on the lathe almost finished cut, I supported the spindle with the rolling lynette and cut the remaining 1/10mm with the die. The tips were honed with fine emery.

22.05.2020

Ich habe immer noch kein Material bekommen, also habe ich mich zeichnerisch etwas betätigt..

23.05.2020

Heute habe ich, mangels anderweitigem Material, die Spindelkurbeln gefertigt.

Von der Fertigung habe ich leider keine Bilder.

Aus Automatenstahl wurden die Kurbeln mittels Kugeldrehvorrichtung gedreht und die Einzelteile später mit Silberlot verlötet.

Danach wurden die Nuten für die 2mm Passfedern mit einer passenden Räumnadel auf der Hydraulik-Presse gefertigt.

Today, due to lack of other material, I started on the spindle cranks.

I did not take any pictures of the production.

The cranks were turned from mild steel by means of a ball turning device and the individual parts were soldered later with silver solder.

After soldering the grooves for the 2mm keys were made with a suitable broach.

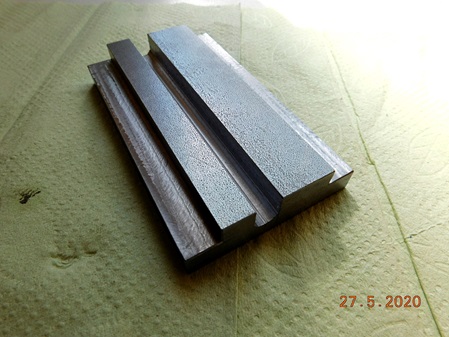

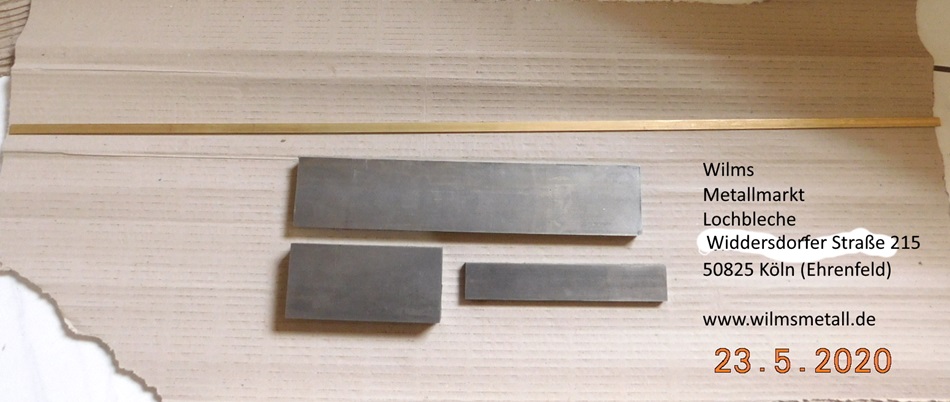

Am Nachmittag kam ein Packet vom Stahlhandel.

Es ist eine Teillieferung. Der Graugussblock für den Planschlittenträger fehlt noch.

Es soll demnächst nachgeliefert werden.

Gesamtkosten für das Material: ca. 100,-€

In the afternoon a package arrived from the steel trade.

It is a partial delivery. The cast iron block for the cross slide carrier is still missing.

It will be delivered in the near future.

Total costs for the material: round about 100,-€

Oben - Messingleiste für die Stellleisten 3mm x 10mm x 1000mm.

Oben - Messingleiste für die Stellleisten 3mm x 10mm x 1000mm.Mitte - Das Material (S235JR+C) für den Planschlitten und Oberschlittenträger. 20mm x 70mm x 350mm.

Unten - Links das Material (S235JR+C) für den Oberschlitten. 30mm x 70mm x 150mm. Rechts das Material (S235JR+C) für die Schiebeplatten. 12mm x 35mm x 200mm.

Top - Brass strip for the adjusting bars 3mm x 10mm x 1000mm.

Middle - The material (S235JR+C) for the cross slide and top slide support. 20mm x 70mm x 350mm.

Bottom - On the left, the material (S235JR+C) for the top slide. 30mm x 70mm x 150mm. On the right, the material (S235JR+C) for the spindle plates. 12mm x 35mm x 200mm.

24.05.2020

Die Knebel für die Kurbelgriffe habe ich heute fertig gestellt.

Die Kontur der Knebel wurden ausgekurbelt und im Anschluss mit Feile und Schmirgel bearbeitet.

Die Knebel sind mit Loctite 648 stramm eingepresst. Damit die Luft aus der Bohrung entweichen kann, wurde eine kleine Fläche am Zapfen angefeilt.

I finished the knobs for the crank handles today.

The contours of the toggles were cranked out and then finished with file and emery.

The gags are pressed in tightly with Loctite 648. To allow the air to escape from the hole, a small area was filed on the tang.

25.05.2020

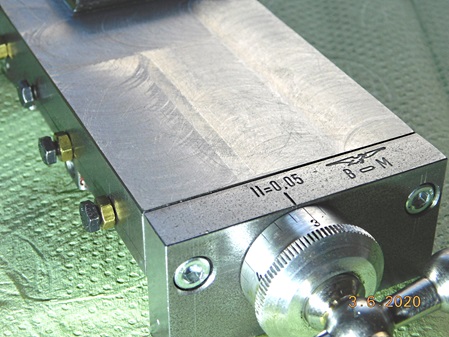

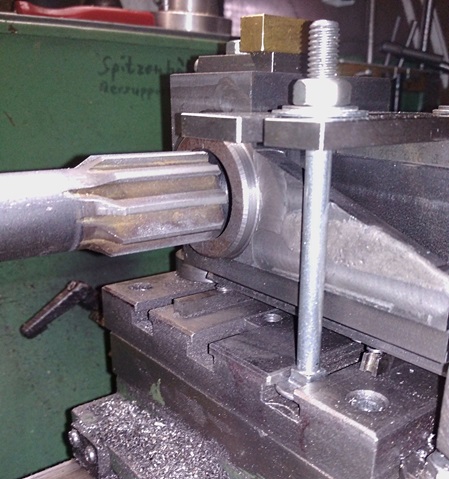

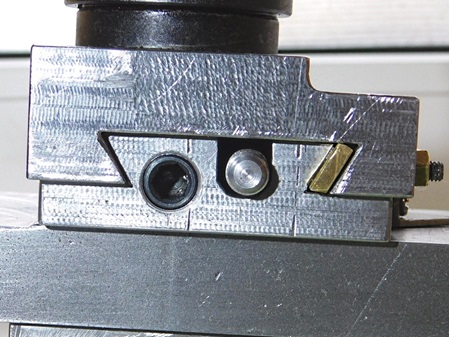

Die Spindeln sind nun komplett. Die Skalenringe habe ich heute aus Aluminium gefertigt. Sie werden mit einer Feder belasteten Kugel gehalten. Mit einer Madenschraube kann ich die Vorspannung der Feder regulieren und so die Hemmung einstellen.

The spindles are now complete. I made the scale rings from aluminium today. They are held by a spring loaded ball. With a grub screw I can regulate the preload of the spring and thus adjust the escapement.

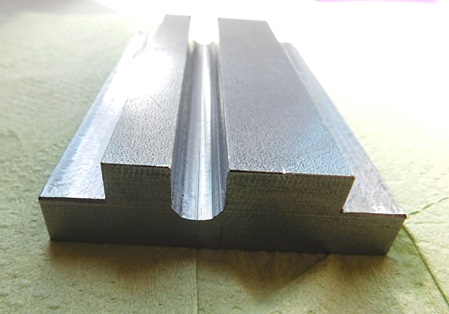

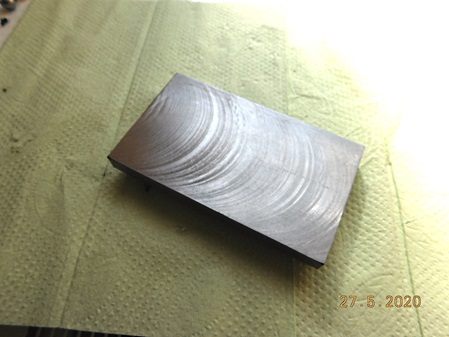

27.05.2020

Ein neuer Tag und wieder was geschafft.

Heute habe ich den Oberschlittenträger vor gefräst.

Zunächst hat meine Bandsäge ein Stück von dem 70mm x 20mm Material abgesägt. Im Anschluss wurde das Teil auf der Fräsmaschine bearbeitet.

Die Stufen für den Schwalbenschwanz wurden vor geschruppt. Dabei habe ich ca. 1mm Materialzugabe stehen lassen. Im Anschluss wurde die Nut für die Spindel gefräst. Das Teil wurde gedreht und die Rückseite wurden mit dem Schlagzahnfräser ca. 0,5 mm abgenommen.

So lass ich es jetzt über Nacht ruhen, die inneren Spannungen können sich abarbeiten und morgen Früh werde ich das Teil weiter bearbeiten.

Another day and another job well done.

Today I have milled the upper sled carrier before.

First my band saw cut off a piece of the 70mm x 20mm material. Afterwards the part was machined on the milling machine.

The steps for the dovetail were pre-roughened. Thereby I left about 1mm of material allowance. Afterwards the groove for the spindle was milled. The part was turned and the backside was removed with the impact tooth cutter about 0.5 mm.

So now I let it rest overnight, the inner tensions can be worked off and tomorrow morning I will continue machining the part.

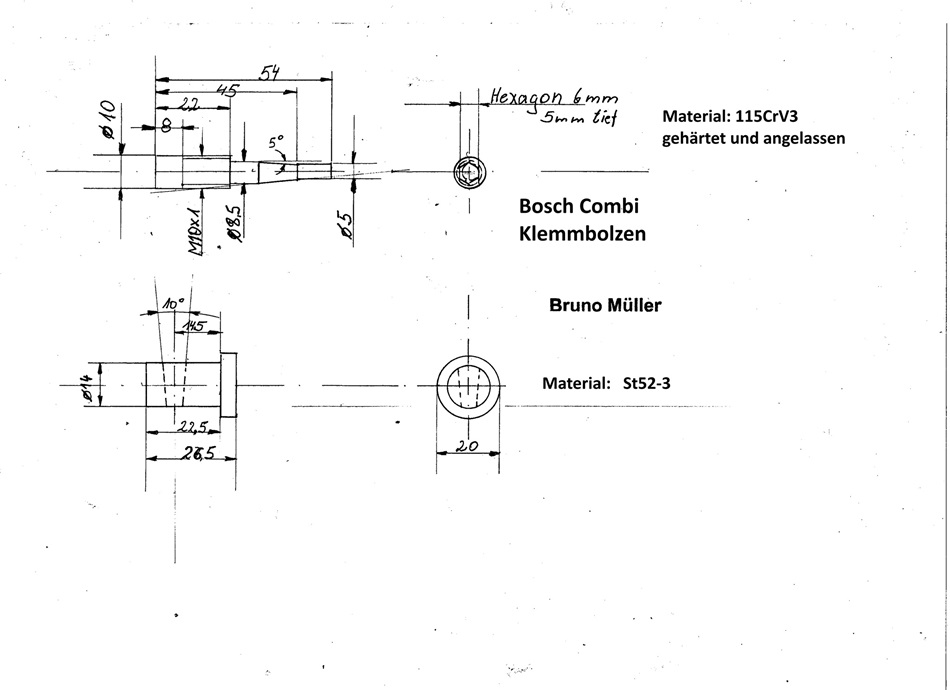

Zwischendurch hab ich auch wieder ein wenig gezeichnet.

Das Verbindungselement zwischen Planschlitten und Obersupport.

Es besteht aus zwei Teilen, die in den Plansupport und den Obersupportträger eingesetzt werden. Die Spannschraube wird mit etwas Übermaß aus 115 CrV3 hergestellt. Der Spannbolzen wird aus S355JO+C (St52-3) gefertigt. Er muss nicht gehärtet werden.

Anschließend wird die Spannschraube gehärtet und angelassen. Zu guter Letzt werden die Funktionsflächen (Kegel und 5mm Führungsdorn) überschliffen.

In between I also drew a bit.

The connecting element between cross slide and upper support.

It consists of two parts, which are inserted into the cross slide and the upper support. The clamping screw is made of 115 CrV3 with some oversize.

The clamping bolt is made of S355JO+C (St52-3). It does not need to be hardened.

Then the clamping bolt is hardened and tempered. Finally, the functional surfaces (taper and 5mm guide pin) are ground.

29.05.2020

Den Schwalbenschwanz musste ich noch etwas nachsetzen.

Die Bohrungen für die Befestigung und die Spindelmutter wurden auf der Planscheibe eingearbeitet. Im Anschluss wurde die Spindelmutter aus Bronze eingepasst. Das Gewinde für die Spindel wird zusammen mit dem Oberschlitten und der Schiebeplatte gemeinsam gebohrt und anschließend das Gewinde geschnitten.

I had to add the dovetail.

The drillings for the attachment and the spindle nut were worked in on the faceplate. Afterwards the spindle nut was fitted in bronze. The thread for the spindle was drilled together with the top slide and the sliding plate and then the thread was cut.

30.05.2020

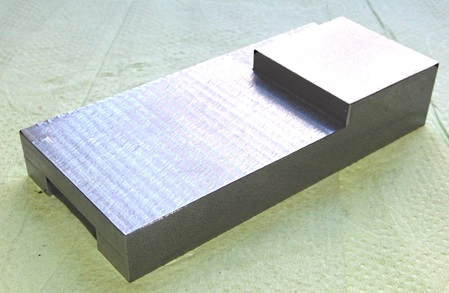

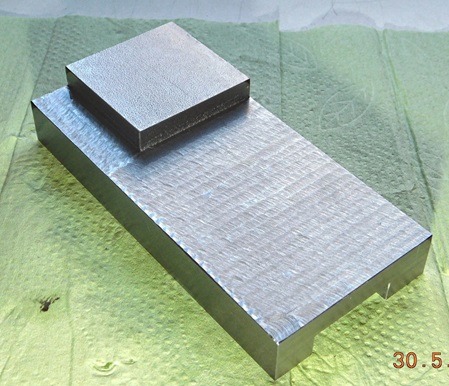

Den Oberschlitten habe ich vor gefräst. Über Nacht können sich die inneren Spannungen abbauen. Danach wurde der Schwalbenschwanz mit Untermaß gefräst.

Nach einer weiteren Nacht erfolgt die Fertigstellung.

I have milled the top slide before. Over night the inner tensions can be released. Afterwards the dovetail was milled with undersize.

After another night the finishing takes place.

03.06.2020

Heute habe ich den Oberschlitten soweit fertig gestellt.

Schwalbenschwanz eingefräst und eingepasst. Die Oberseite wurde nochmals überfräst. Die Bohrungen der Stellschrauben gefertigt und die Schiebe-Platte angepasst.

Es fehlt noch die Spindelmutter und die eine oder andere Bohrung.

Der Schlitten läuft sehr leicht und ohne merkliches Spiel im Schwalbenschwanz.

Today I have finished the top sled so far.

Dovetail milled and fitted. The upper side was milled over again. The drillings of the adjusting screws were made and the slide plate was adjusted.

The spindle nut and one or the other hole are still missing.

The slide runs very easily and without noticeable tolerance in the dovetail.

04.06.2020

Der Oberschlitten ist fertig.

The top slide is finished.

06.06.2020

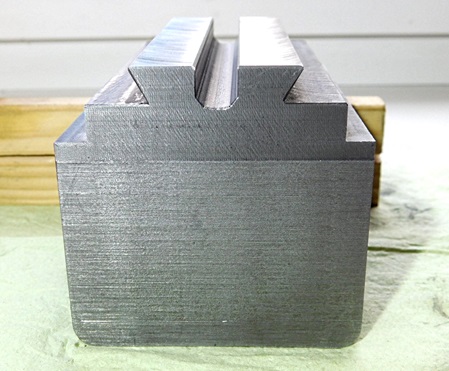

Heute habe ich angefangen den Planschlittenträger zu fertigen.

Aus einem Graugussblock von 80 x 80 x 120mm wurde zunächst der Schwalbenschwanz und die Nut für die Schubspindel gefräst. Die Konturen des Trägers wurden aufgezeichnet und auf der Bandsäge grob zugeschnitten.

Ich lasse die Arbeit an dem Träger bis Montag ruhen, dann geht es weiter.

Today I started with the cross slide carrier.

From a gray cast iron block of 80 x 80 x 120mm, I first milled the dovetail and the groove for the push spindle. The contours of the carrier were drawn and roughly cut on the band saw.

I let the work on the carrier rest until Monday, then it goes on.

08.06.2020

Wochenende ist vorbei und es wurden wieder Späne gemacht.

Da ich noch auf eine 30mm Reibahle warte, kann ich nicht am Planschlittenträger weiter arbeiten.

Statt dessen habe ich den Planschlitten vor gefräst.

Für den Schwalbenschwanz einzupassen benötige ich den Planschlittenträger. Der ist allerdings auf der Drehmaschine gespannt und dort wurde die Aufnahmebohrung für das Führungsrohr vor gedreht.

Weekend is over and chips were made again.

I'm still waiting for a 30mm reamer, so I can't continue working on the cross slide carrier.

Instead, I pre-milled the cross slide.

I need the cross slide carrier to fit the dovetail. However, it is clamped on the lathe and the locating hole for the guide tube was pre-milled there.

10.06.2020

Die 30mm Reibahle ist heute auch noch nicht gekommen, wird wohl erst nach dem Feiertag kommen. Die Drehmaschine ist mit dem Plansupportträger blockiert, ich habe dort den Supportträger aufgespannt und mit der Bohrstange die Führungsbohrung auf 29,7mm ausgespindelt. Der Rest wird dann mit der 30mm Reibahle fertig gemacht.

Nach dem ich die Fräsmaschine von den vielen Grauguss-Spänen befreit hatte, wurde an der Schiebeplatte des Plansupportes weiter gearbeitet.

The 30mm reamer has not arrived today either, will probably come after the holiday. The lathe is blocked with the cross slide carrier, I have clamped the cross slide carrier there and spindled out the guide bore to 29.7mm with the boring bar. The rest is then finished with the 30mm reamer.

After I had freed the milling machine from the many gray cast iron chips, I continued working on the slide plate of the cross slide.

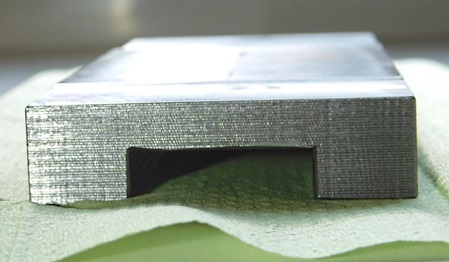

13.06.2020

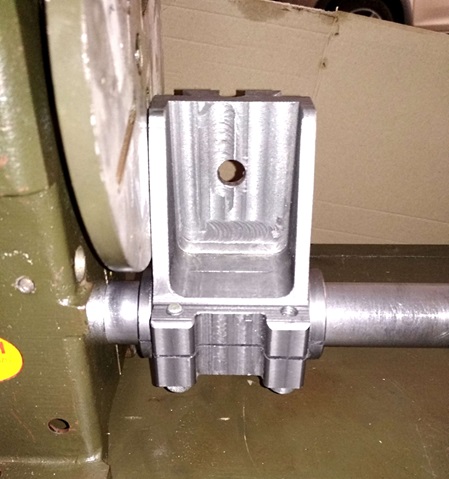

Gestern Nachmittag kam die, schon sehnlichst erwartete, Reibahle an.

Heute konnte ich dann an dem Plansupportträger weiter arbeiten.

Die 30mm Bohrung wurde ausgerieben und die Außenkonturen bearbeitet.

Nach dem die Gewinde für die Klemmschrauben geschnitten waren, wurde der Halter mit einem Sägeblatt geschlitzt.

Die Aufnahmebohrung für die Spindelmutter wurde eingespindelt.

Yesterday afternoon the eagerly awaited reamer arrived.

Today I could continue to work on the plan support carrier.

The 30mm bore was reamed out and the outer contours were machined.

After the threads for the clamping screws were cut, the holder was slit with a saw blade.

The mounting hole for the spindle nut was spindled in.

Die Maschine wird später eine leichte konkave Oberfläche im Plan-Zug erzeugen. Das ist auch so gewollt.

The machine will later produce a slightly concave surface in the face pass. This is also intentional.

14.06.2020

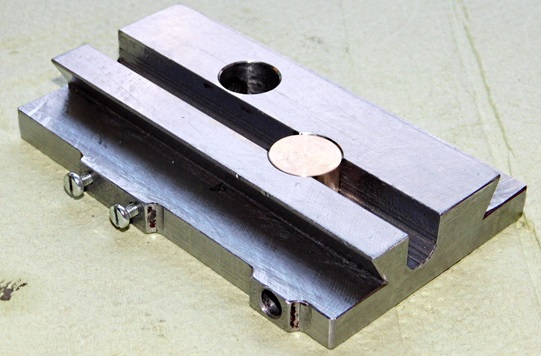

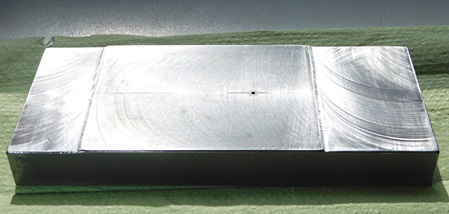

Den Planschlitten habe ich heute fertig bearbeitet. Schwalbenschwanz gefräst und eingepasst. Stellleiste angefertigt und Spindelmutter gefertigt. Alles zusammen gebaut und eingestellt.

Der Planschlitten läuft butterweich ohne merkliches Spiel in der Führung.

I finished the plan sled today. Dovetail milled and fitted. Adjusting bar manufactured and spindle nut manufactured. Everything assembled and adjusted.

The plan sled runs very smooth without any noticeable tolerance in the guide.

Jetzt fehlt nur noch der Spannbolzen und die Spannschraube um den Planschlitten mit dem Oberschlitten zusammen zu fügen.

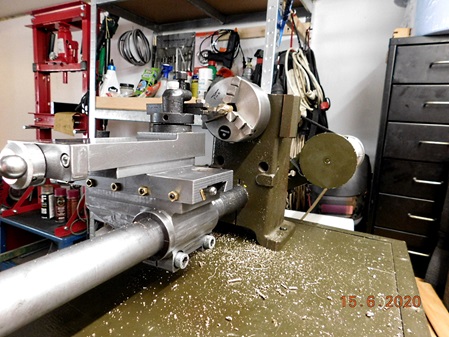

15.06.2020

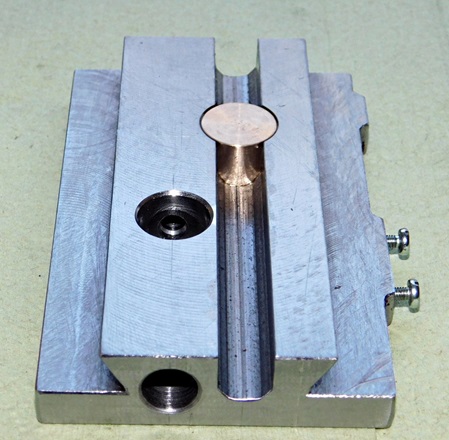

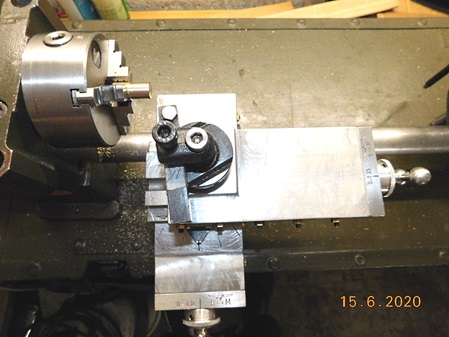

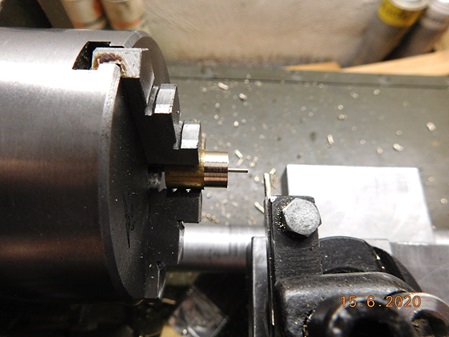

Heute habe ich den Spannbolzen und die Spannschraube gefertigt.

Der Spannbolzen ist aus St52-3, Die Spannschraube ist aus 115 CrV3 - gehärtet und angelassen.

Im Anschluss wurde der Planschlitten und Oberschlitten zusammengefügt und der Oberschlitten wurde auf eine Gesamthöhe von 83mm (Führungsrohr-Mitte bis Oberkante Stahlauflage) gebracht. Dazu mussten noch ca. 4 mm von der Stahlauflage weg gefräst werden.

Today I made the tension bolt and the tension screw.

The clamping bolt is made of St52-3, the clamping screw is made of 115 CrV3 - hardened and tempered.

Afterwards the cross slide and the top slide were put together and the top slide was brought to a total height of 83mm (guide tube center to upper edge of steel support). In addition, approx. 4 mm from the steel support had to be milled.

Clamping bolt and clamping screw. I put away the 6mm hexagon socket and cut the M10 x 1mm thread on the lathe. Subsequently hardened-tempered and ground over the taper and the 5 mm shoulder.

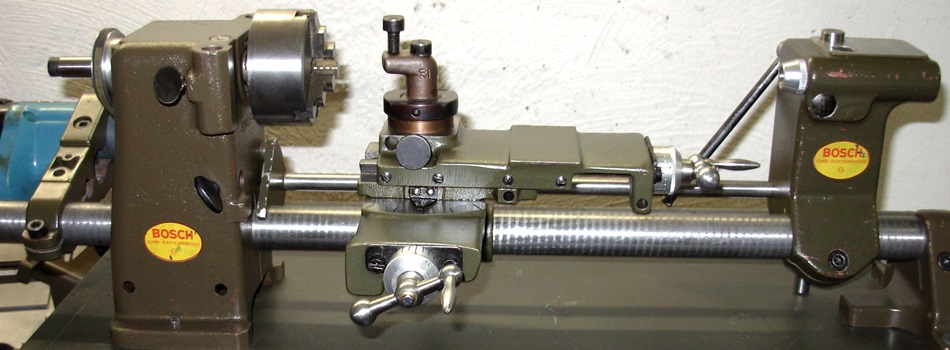

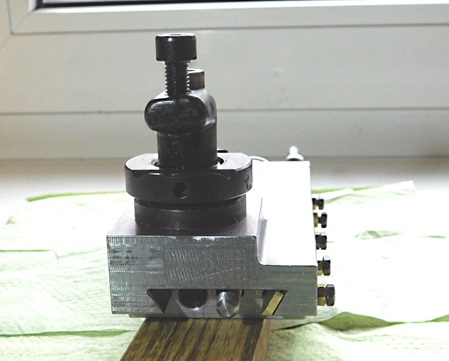

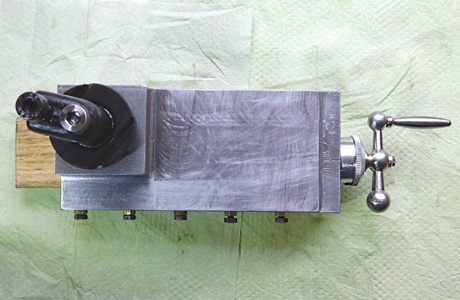

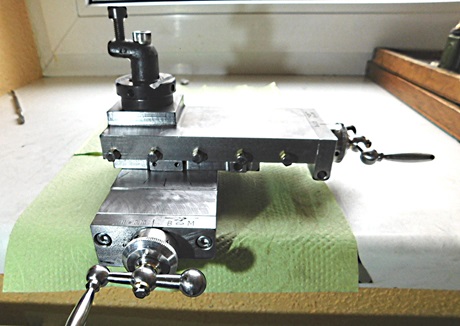

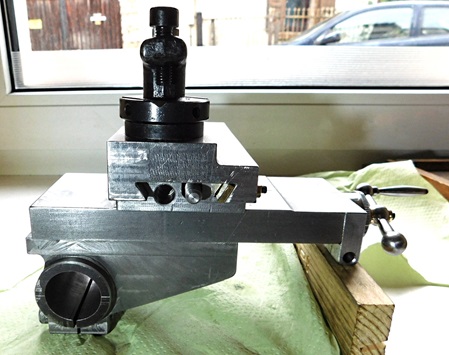

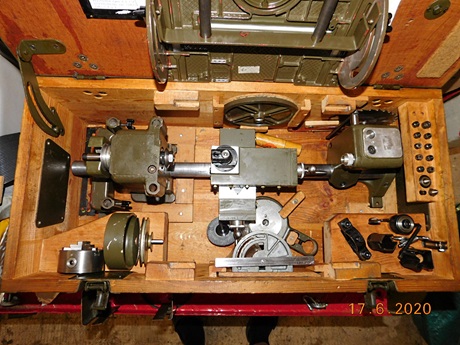

Nach der Montage auf dem Führungsrohr wurden die ersten Späne gemacht.

Lathe mounted on the transport box with the original drive motor.

Der Kreuzschlitten macht was er soll. Er läuft butterweich ohne merkliches Spiel in den Führungen.

Es war eine anspruchsvolle aber doch kurzweilige Arbeit.

Der Kreuzschlitten bekommt noch etwas Tarnfarbe. So wie er jetzt blinkt ist er ein gefundenes Ziel für jeden Scharfschützen.

The cross slide does what it is supposed to do. It runs smoothly without any noticeable tolrance in the guides.

It was a challenging yet entertaining job.

The cross slide gets some camouflage colour. The way it is blinking now it is a found target for every sniper.

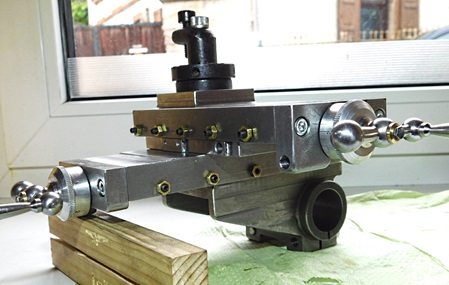

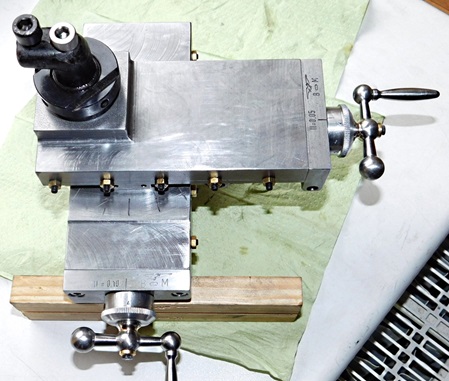

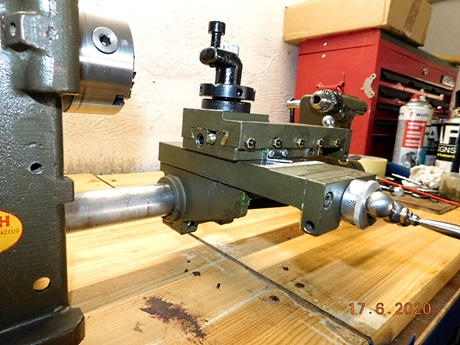

17.06.2020

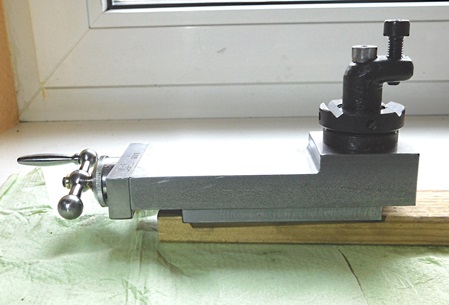

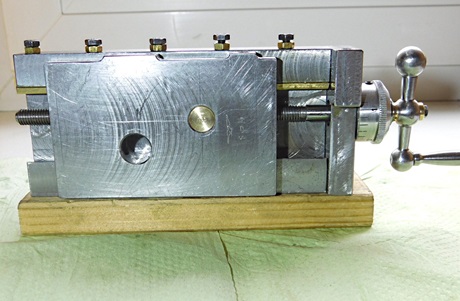

Nach der Grundierung und dem späteren Lackauftrag, habe ich heute Morgen alles geschmiert, zusammengebaut und eingestellt.

Der Nachbau ist kaum vom originalen Kreuzschlitten zu unterscheiden. Ihm fehlen die Guss-typischen Schrägen und Radien.

After priming and later applying the paint, I lubricated, assembled and adjusted everything this morning.

The replica is hardly distinguishable from the original cross slide. It lacks the bevels and radii typical of castings.

Zur einfacheren Ausrichtung vom Kreuzschlitten in der Waagrechten, habe ich eine Stütze angebracht. Dies stützt sich auf dem Montagebrett, oder auf dem Kistendeckel ab.

For easier alignment of the cross slide in the horizontal, I have attached a support. This is based on the mounting board, or on the lid of the box.

Die Anfertigung der Einzelteile des Kreuzsupportes haben richtig Spaß gemacht.

Allerdings war es auch sehr anspruchsvoll und es hat auch einige Fräser gekostet.

Zwei Schwalbenschwanzfräser und einige Schruppfräser müssen jetzt nachgeschärft werden.

Bitte keine Anfragen bzgl. einer Nachfertigung stellen.

Das war eine einmalige Sache für mich selbst.

Die Anfertigung für Andere wäre mir zu viel Aufwand.

Ende des Fertigungsberichtes.

The production of the individual parts of the cross-slide was a lot of fun.

But it was also very exhausting and it also cost some milling cutters.

Two dovetail cutters and some roughing cutters have to be resharpened now.

Please do not send any inquiries regarding a reproduction.

This was a one time thing for myself.

Making it for others is too much for me.

.

End of the production report.

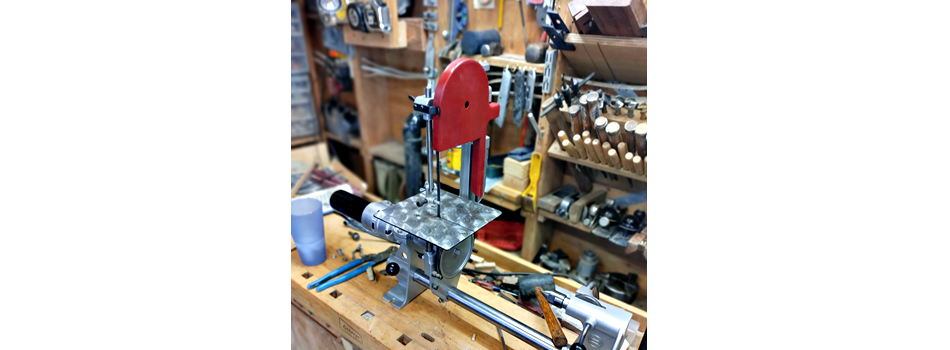

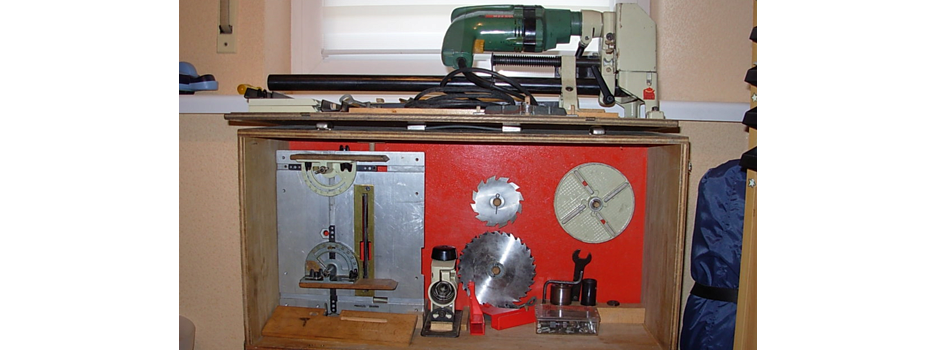

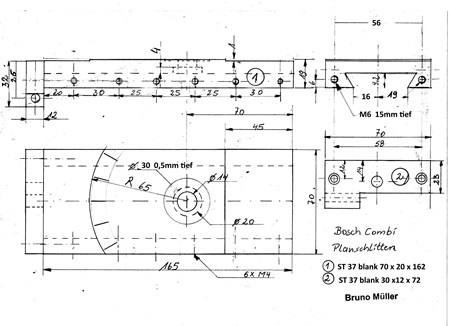

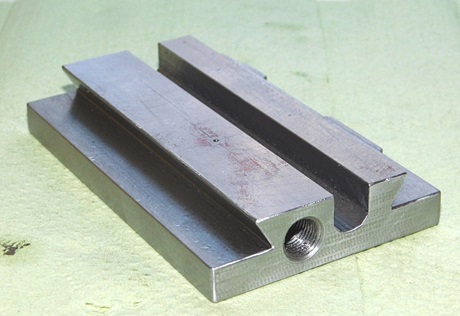

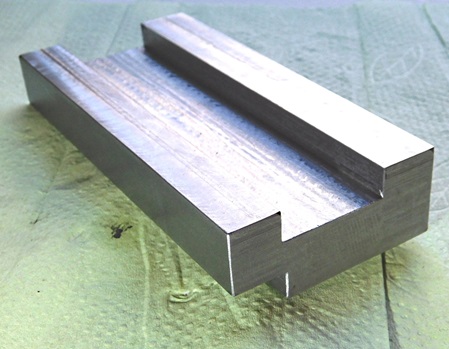

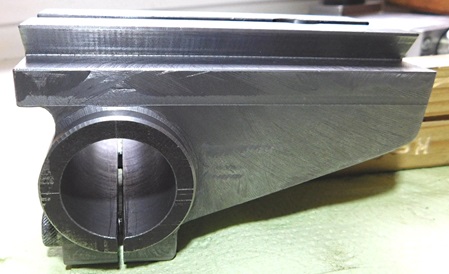

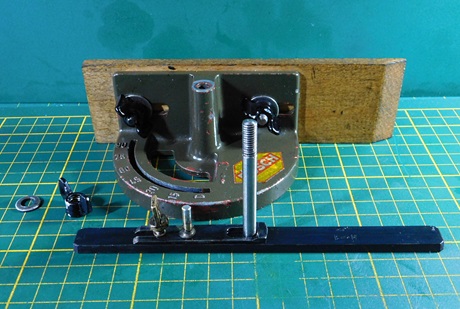

Vervollständigung vom Anschlaglineal.

08.05.2020

Bei der Drehmaschine war mal wieder ein Anschlaglineal dabei, an dem die komplette Führungs-Schiene für den Sägetisch fehlte.

Ich habe versucht bei Kleinanzeigen ein vollständiges Lineal zu erwerben. Der Verkäufer hatte aber irrwitzige Preisvorstellungen.

Ich habe mich entschlossen, die fehlenden Teile selbst anzufertigen. Wenn man die Zeit rechnet, ist die Selbstanfertigung eigentlich unwirtschaftlich. Zeit habe ich aber genügend.

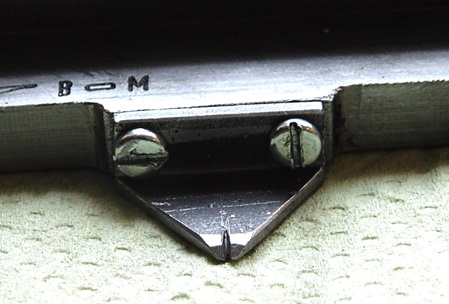

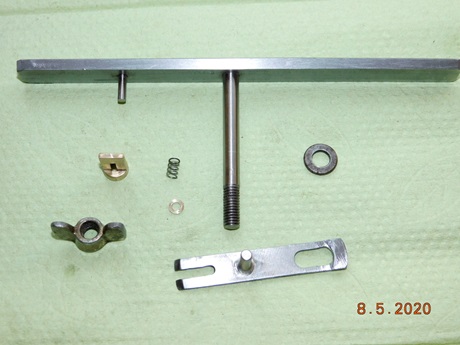

Die Führungsschiene hat eine Länge von 165mm und eine Breite von 14mm, die Dicke beträgt 4mm. Die Abschrägung für den Schwalbenschwanz beträgt 15° beidseits. Die Führungsschiene muss leicht, aber ohne zu viel Spiel im Sägetisch laufen. Der Befestigungsbolzen wurde mit einem M6 Gewinde in der Führungsschiene mit Loctite 648 eingeklebt. Der 3mm Führungsstift für den Arretier-Knopf wurde in seiner Bohrung ebenfalls eingeklebt.

Completion of the fence.

The lathe was once again equipped with a fence, which lacked the complete guide rail for the saw table.

I tried to buy a complete ruler from classified ads. But the seller had crazy price ideas.

I decided to make the missing parts myself. If you calculate the time, the self-production is actually uneconomical. But I have enough time.

The guide rail has a length of 165mm and a width of 14mm, the thickness is 4mm. The bevel for the dovetail is 15° on both sides. The guide rail must run easily, but without too much play in the sawing table. The fixing bolt was glued with a M6 thread in the guide rail with Loctite 648. The 3mm guide pin for the locking knob was also glued in its hole.

Die folgende Teile habe ich angefertigt.

I have made the following parts.

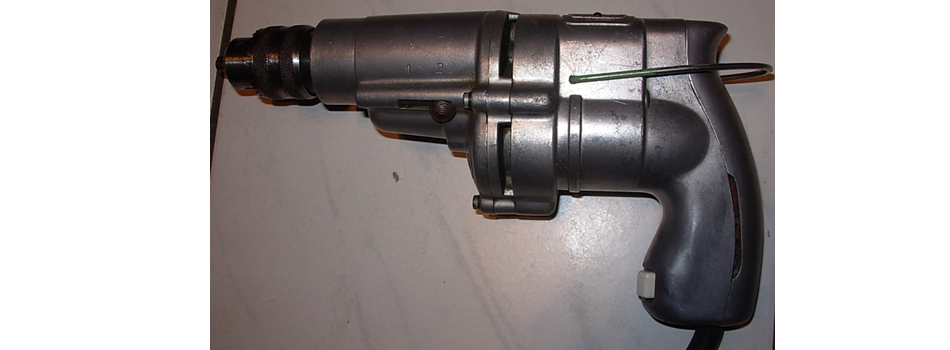

Bohrfutter für die Combi Drehmaschine.

Das originale Bohrfutter kann nur bis 6 mm spannen. Gelegentlich müssen auch etwas stärkere Bohrer gespannt werden. Hier sind zwei Varianten zu sehen.